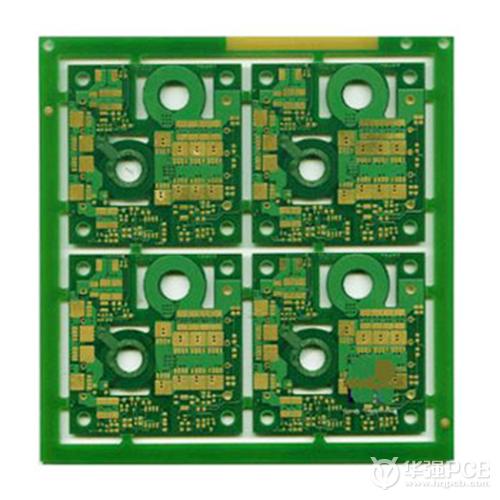

厚銅線路板(Thick copper circuit board)

厚銅線路板 圖

新客戶請點擊右上注冊

印刷電路板(PCB)通常在玻璃環氧基板上粘合一層銅箔,銅箔的厚度通常有18μm、35μm、55μm和70μm4種。最常用的銅箔厚度是35μm。國內采用的銅箔厚度一般為35~50μm,也有比這薄的如10μm、18μm;和比這厚的如70μm。

l~3mm厚的基板上復合銅箔的厚度約為35μm;小于lmm厚的基板上復合銅箔的厚度約為18μm,5mm以上厚的基板上復臺銅箔的厚度約為55μm。

如果PCB上銅箔厚度是35μm,印制線寬1mm,則每10mm長,其電阻值為5mΩ左右,其電感量為4nH左右。當PCB上數字集成電路芯片工作的di/dt為6mA/ns、工作電流為30mA時,每10mm長的印制線所含電阻值和電感值來估算電路各部分所產生的噪聲電壓分別為0.15mV和24mV。

目錄

1 銅厚單位的換算

PCB板的銅厚都是用oz來計算,1oz意思是1平方英尺的面積上平均銅箔的重量在28.35g,oz是單位ounce的縮寫,音譯為“盎司”,它是英制計量單位,作為重量單位時也稱為英兩。

它是用單位面積的重量來表示銅箔的平均厚度。用公式來表示即,1OZ=28.35g/ FT2。

重量單位:

1oz=28.35g(克) 1盎司=16打蘭(dram) 16盎司=1磅(pound)

換算方法介紹:

銅箔的重量除以銅的密度和表面積即為銅箔厚度

1平方英尺=929.0304平方厘米,銅密度=8.9kg/dm^3

設Copper厚為X,解方程:

X*929.0304平方厘米*8.9克/立方厘米=1oz=28.35克 X=0.0034287厘米=34.287um

所以1oz=34.287um

1OZ銅箔的厚度約為35um或者1.35mil。

2 厚銅線路板的焊接方法

銅的焊接方法有很多種,不同的銅產品焊接方法也存在差異。一般常用的方法有氣焊、手工碳弧焊、手工電弧焊和手工氬弧焊等四種方法,大型結構也可采用自動焊。現在我們就用紫銅和黃銅做為例子,簡單說明以上四種焊接方法的差異,希望可以幫助您加深對相關銅藝的了解。

(1)氣焊

紫銅的氣焊 焊接紫銅(即一般所稱的工業純銅)最常用的是對接接頭。氣焊可采用焊絲,一種是含有脫氧元素的焊絲,如絲201、202;另一種是一般的紫銅絲和母材的切條,采用氣劑301作助熔劑。

黃銅的氣焊 由于氣焊火焰的溫度低,焊接時黃銅中鋅的蒸發比采用電焊時少,所以在黃銅焊接中,氣焊是最常用的方法。 黃銅氣焊采用的焊絲有:絲221、絲222和絲224等,這些焊絲中含有硅、錫、鐵等元素,能夠防止和減少熔池中鋅的蒸發和燒損,有利于保證焊縫的性能和防止氣孔產生。氣焊黃銅常用的熔劑有固體粉末和氣體熔劑兩類,氣體熔劑由硼酸甲脂及甲醇組成;熔劑如氣劑301。

(2)碳弧焊

紫銅的碳弧焊碳弧焊使用的電極有碳精電極和石墨電極。紫銅碳弧焊所用的焊絲和氣焊時一樣,也可用母材剪條,可用氣焊紫銅的助熔劑,如氣劑301等。(

黃銅碳弧焊黃銅碳弧焊時,根據母材的成分選用絲221、絲222、絲224等焊絲,也可用自制的黃銅焊絲施焊。焊接可以采用氣劑301等作熔劑。焊接應短弧操作,這樣就可以減少鋅的蒸發和燒損。

(3)手工電弧焊

紫銅的手工電弧焊采用紫銅焊條銅107,焊芯為紫銅(T2、T3)。電源應采用直流反接。焊接時應當用短弧,焊條不宜作橫向擺動。焊條作往復的直線運動,可以改善焊縫的成形。長焊縫應采用逐步退焊法。焊接速度應盡量快些。多層焊時,必須徹底清除層間的熔渣。焊接應在通風良好的場所進行,以防止銅中毒現象。焊后應用平頭錘敲擊焊縫 ,消除應力和改善焊縫質量。焊件厚度大于4毫米時,焊前必須預熱,預熱溫度一般在400~500℃左右。

黃銅的手工電弧焊 焊接黃銅除了用銅227及銅237外,也可以采用自制的焊條。 采用直流電源正接法,焊條接負極。焊前焊件表面應作仔細清理。坡口角度一般不應小于60~70o,因為要改善焊縫成形,所以焊件要預熱150~250℃。

3 厚銅線路板的產品介紹

產品類型:單面、雙面及多層印制線路板( PCB ),柔(軟)性線路板 ,埋盲孔板。

最大加工尺寸:單面板,雙面板: 1000mm * 600mm 多層板: 600mm * 600mm

最高層數: 20層

加工板厚度:剛性板 0.4mm -4.0mm 柔性板 0.025mm---0.15mm

基材銅箔厚度: 剛性板 18μ(1/ 2OZ ),35μ( 1OZ ),70μ( 2OZ ) 柔性板 0.009MM 0.018mm 0.035mm 0.070mm 0.010mm

常用基材: FR-4 , CEM-3 , CEM-1, 94HB,94VO,聚四氯乙烯 , 聚脂、聚酰亞銨。

工藝能力:

( 1 ) 鉆孔:最小孔徑 0.15MM

( 2 ) 孔金屬化:最小孔徑 0.15mm ,板厚 / 孔徑比 4 : 1

( 3 ) 導線寬度:最小線寬:金板 0.075mm ,錫板 0.10mm

( 4 ) 導線間距:最小間距:金板 0.075mm ,錫板 0.10mm

( 5 ) 鍍金板:鎳層厚度:〉或 =2.5μ 金層厚度: 0.05-0.1μm 或按客戶要求

( 6 ) 噴錫板:錫層厚度: > 或 =2.5-5μ

( 7 ) 銑板:線到邊最小距離: 0.15mm 孔到邊最小距離: 0.2mm 最小外形公差: ± 0.12mm

( 8 ) 插座倒角:角度: 30 度、 45 度、 60 度 深度: 1 -3mm

( 9 ) V 割:角度: 30 度、 35 度、 45 度 深度:板厚 2/3 最小尺寸: 80mm * 80mm

( 10 )通斷測試:

耐焊性 :85---105℃ / 280℃---360℃

柔性板的耐繞曲性/耐化學性:完全符合國際標準

4 厚銅線路板工藝技術介紹

一、鍍前準備和電鍍處理

加厚鍍銅主要目的是保證孔內有足夠厚的銅鍍層,確保電阻值在工藝要求的范圍以內。作為插裝件是固定位置及確保連接強度;作為表面封裝的器件,有些孔只作為導通孔,起到兩面導電的作用。

(一)檢查項目

1.主要檢查孔金屬化質量狀態,應保證孔內無多余物、毛刺、黑孔、孔洞等;

2.檢查基板表面是否有污物及其它多余物;

3.檢查基板的編號、圖號、工藝文件及工藝說明;

4.搞清裝掛部位、裝掛要求及鍍槽所能承受的鍍覆面積;

5.鍍覆面積、工藝參數要明確、保證電鍍工藝參數的穩定性和可行性;

6.導電部位的清理和準備、先通電處理使溶液呈現激活狀態;

7.認定槽液成份是否合格、極板表面積狀態;如采用欄裝球形陽極,還必須檢查消耗情況;

8.檢查接觸部位的牢固情況及電壓、電流波動范圍。

(二)加厚鍍銅質量的控制

1.準確的計算鍍覆面積和參考實際生產過程對電流的影響,正確的確定電流所需數值,掌握電鍍過程電流的變化,確保電鍍工藝參數穩定性;

2.在未進行電鍍前,首先采用調試板進行試鍍,致使槽液處在激活狀態;

3.確定總電流流動方向,再確定掛板的先后秩序, 原則上應采用由遠到近;確保電流對任何表面分布的均勻性;

4.確保孔內鍍層的均勻性和鍍層厚度的一致性,除采用攪拌過濾的工藝措施外,還需采用沖擊電流;

5.經常監控電鍍過程中電流的變化,確保電流數值的可靠性和穩定性;

6.檢測孔鍍銅層厚度是否符合技術要求。

二、鍍銅工藝

在加厚鍍銅工藝過程中,必須經常性的對工藝參數進行監控,往往由于主客觀原因造成不必要的損失。要做好加厚鍍銅工序,就必須做到如下幾個方面:

1.根據計算機計算的面積數值,結合生產實際積累的經驗常數,增加一定的數值;

2.根據計算的電流數值,為確保孔內鍍層的完整性,就必須在原有電流量的數值上增加一定數值即沖擊電流,然后在短的時間內回至原有數值;

3.電路板電鍍達到5分鐘時,取出基板觀察表面與孔內壁的銅層是否完整,全部孔內呈金屬光澤為佳;

4.基板與基板之間必須保持一定的距離;

5.當加厚鍍銅達到所需要的電鍍時間時,在取出基板期間,要保持一定的電流數量,確保后續基板表面與孔內不會產生發黑或發暗。

注意事項:

1.檢查工藝文件,閱讀工藝要求和熟悉基板機械加工蘭圖;

2.檢查基板表面有無劃傷、壓痕、露銅部位等現象;

3.根據機械加工軟盤進行試加工,進行首件預檢,符合工藝要求再進行全部工件的加工;

4.準備所采用用來監測基板幾何尺寸的量具及其它工具;

5.根據加工基板的原材料性質,選擇合適的銑加工工具(銑刀)。

三、質量控制

1.嚴格執行首件檢驗制度,確保產品尺寸符合設計要求;

2.根據電路板的原材料,合理選擇銑加工工藝參數;

3.固定電路板位置時,要仔細裝夾,以免損傷電路板表面焊料層和阻焊層;

4.在確保基板外形尺寸的一致性,必須嚴格控制位置精度;

5.在進行拆裝時,要特別注意基板的壘層時要墊紙,以避免損傷電路板表面鍍涂覆層。